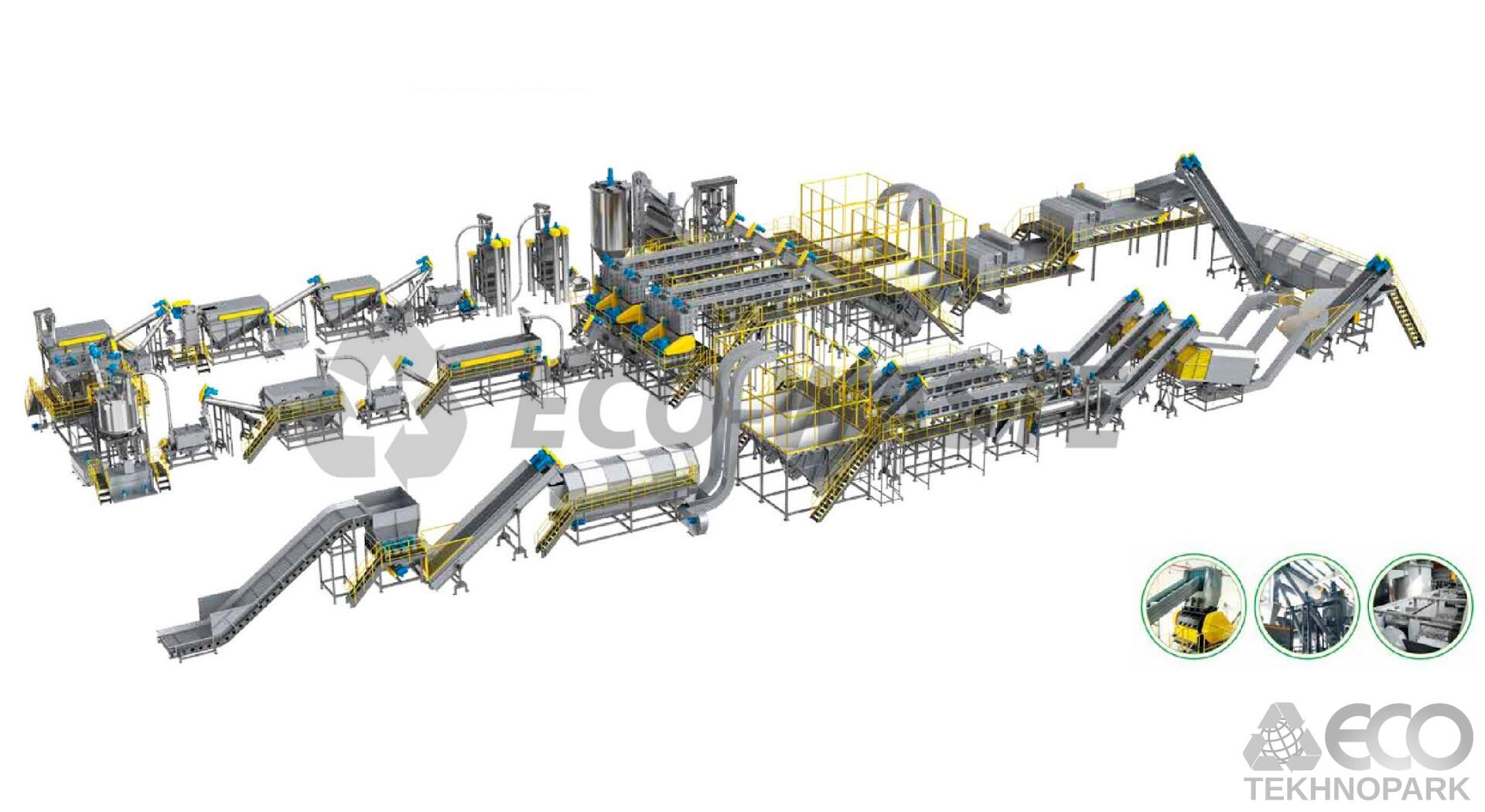

Процесс переработки ПЭТ выглядит следующим образом:

Распаковка → Удаление металла → Удаление этикеток → Удаление металла → Предварительная мойка бутылок → Оптическая сортировка бутылок → Сортировка → Дробление → Удаление пыли → Горячая флотация (мойка) → Промывка → Полоскание → Мойка → Сушка → Удаление пыли → Сортировка хлопьев → Смешивание → Онлайн- инспекция → Упаковка.

Линия переработки ПЭТ - это набор узлов и оборудования, который формируется исходя из типа, состояния и объема исходного материала , также исходя из требований к конечному продукту. Подбор оборудования происходит совместно с клиентом на этапе обсуждения проекта.

Функции отдельных агрегатов в составе линии переработки ПЭТ бутылок:

- Разрыватель кип - тюки (кипы) ПЭТ отходов, предварительно освобожденные от обвязки, помещаются автопогрузчиком на ленточный конвейер, в разрыватель. Скорость распаковки регулируется с помоцью частотного преобразователя скорости работы.

- Барабанный грохот (сепаратогр) разбивает комки отходов ПЭТ, отделяет мелкий мусор и части крышек.

- Предварительная мойка: ее функция понятна из названия, в агрегате проиходит удаление грязи и примесей из материала для безопасной и эффективной работы последующих агрегатов. С помощью двойного шнека материал подается далее.

- Отделитель этикеток и клея, удалитель этикеток: агрегаты используются для удаления этикетки с отходов пластиковой тары. Решение этой задач позволяет практически полностью исключить наличие этикетки в конечном продукте (флексе). Из-за разницы в весе бутылок и этикеток этикетки отделяются потоком воздуха, создаваемого вентилятором для выдува этикеток, установленным на разгрузочном конце барабана этикеткоотделителя, подаются на сетку и собираются тележкой или выдуваются в упаковочную машину; в то время как бутылки выводятся с другого конца и доставляются на следующий процесс двухшнековым конвейером.

- Опционально может быть установлен оптическй сканер (оптический сепаратор) ПЭТ тары. Автоматическая оптическая сортировка может снизить стоимость обслуживания всей линии и потребность в рабочей силе, также обеспечивается более равномерная и "чистая" сортировка по цвету, размеру, форме и типу материала.

- Долбилка "мокрого" дробления работает с применением водяного насоса. Меньше пыли, более низкий уровень шума, энергопотребления.

- Флотационная мойка / ванна флотации (агрегат флотирования) — применяется для разделения различных видов полимеров по плотноcти или для отделения от полимеров инородных включений: крышки, пыль , камни, примеси, химикаты.

- Зиг-загообразный сепаратор этикеток (или отделитель) обеспечивает более разделение ок. 99% и содержание ПВХ-этикетки менее 10 млн -1

- Водоотделитель (дегидратор) - удаление воды и высушивание флексы до значения влажности в 1%. Проходя через камеру с центробежным сысокоскоростным обдувом, флекса отлично высушивается, лишняя жидкость удаляется черз сетку.

- Секция смешивания и упаковки. Включает в себя автоматическую сортировку флексы вихревым потоком, движение материала по трубам к месту упаковки. Устройство для взвешивания на линии может контролировать производственный процесс в режиме реального времени. Упаковочный блок, используя преимущества специально разработанной системы встряхивания, обеспечивает упаковку флексы до фиксированного веса и максимизировать насыпную плотность, что значительно снижает расходы на упаковку и транспортировку.

- Система управления контролирует работоспособность всей линии и ее отдельных агрегатов в режиме реального времени.

| Параметры линии переработки | (пищевой класс отходов / нитевидные отходы) | | | |

|---|

| | | | |

| Производительность, кг/час | 1000 | 2000 | 3000 | 6000 |

| Требуемая площадь, кв.м | 1300 | 1600 | 2000 | 3000 |

| Энергопотребление, кВт | 550 | 800 | 900 | 1000 |

| Потребление воды, куб.м/час | 2 | 4 | 4,5 | 9 |

| Потребление пара, кг/час | 600 | 600 | 1300 | 2300 |

| Требуемый расход воздуха компрессора , куб.м/мин | 3 | 4,5 | 6,5 | 8 |

| Обслуживающий персонал, чел | 5 | 7 | 8 | 11 |

| Влажность конечного продукта, % | ≤1 | ≤1 | ≤1 | ≤1 |

| *расход воды рассчитан при повторном использовании сточных вод | | | | |

| Стандарты качества | |

|---|

| Влажность | <1% |

| *Размер хлопьев, мм | 12 |

| Этикетка | <15 частей на миллион |

| ПВХ | <30 частей на миллион |

| Неорганические соединения | <10 частей на миллион |

| Клей | <10 частей на миллион |

| ПП / ПЭ | <15 частей на миллион |

| Металл | <10 частей на миллион |

| Общая примесь | <100-250 частей на миллион |

| *требуемый размер хлопьев может быть указан Заказчиком | |

Геомембрана

Геомембрана  Mobile crushing and screening plant WLF

Mobile crushing and screening plant WLF  Sredder EP 5500 SHARK

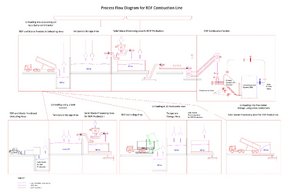

Sredder EP 5500 SHARK  RDF fuel combustion line

RDF fuel combustion line